Zırhtan Kurşun Geçirmez Yeleğe: Giyilebilir Savunma Teknolojileri

Kayıtlara geçmiş en eski mızrak MÖ. 40.000’lerde kullanılmış. Dolayısıyla savunma araçlarının da en az o kadar uzun bir tarihi olduğu söylenebilir.

“Elinizde sihirli bir değnek olsa ne yapardınız?” sorusuna genellikle “Dünyadaki savaşları bitirirdim” gibi bir cevap verilir. Ancak Dünya tarihinde 1337’den günümüze yani 683 yılın yalnızca 174’ünün savaşsız geçtiği iddia edilir. Bu bilginin doğruluğu tartışmalı olsa da insanlık tarihinin savaşlarla dolu olduğu söylenebilir. İstemesek de savaşlar hem tarihin hem de bugünün bir parçası.

Savaşlarda saldırı amacıyla kullanılan silahlar kadar savunma araçları da önemlidir. Kayıtlara geçmiş en eski mızrak MÖ. 40.000’lerde kullanılmış. Dolayısıyla savunma araçlarının da en az o kadar uzun bir tarihi olduğu söylenebilir.

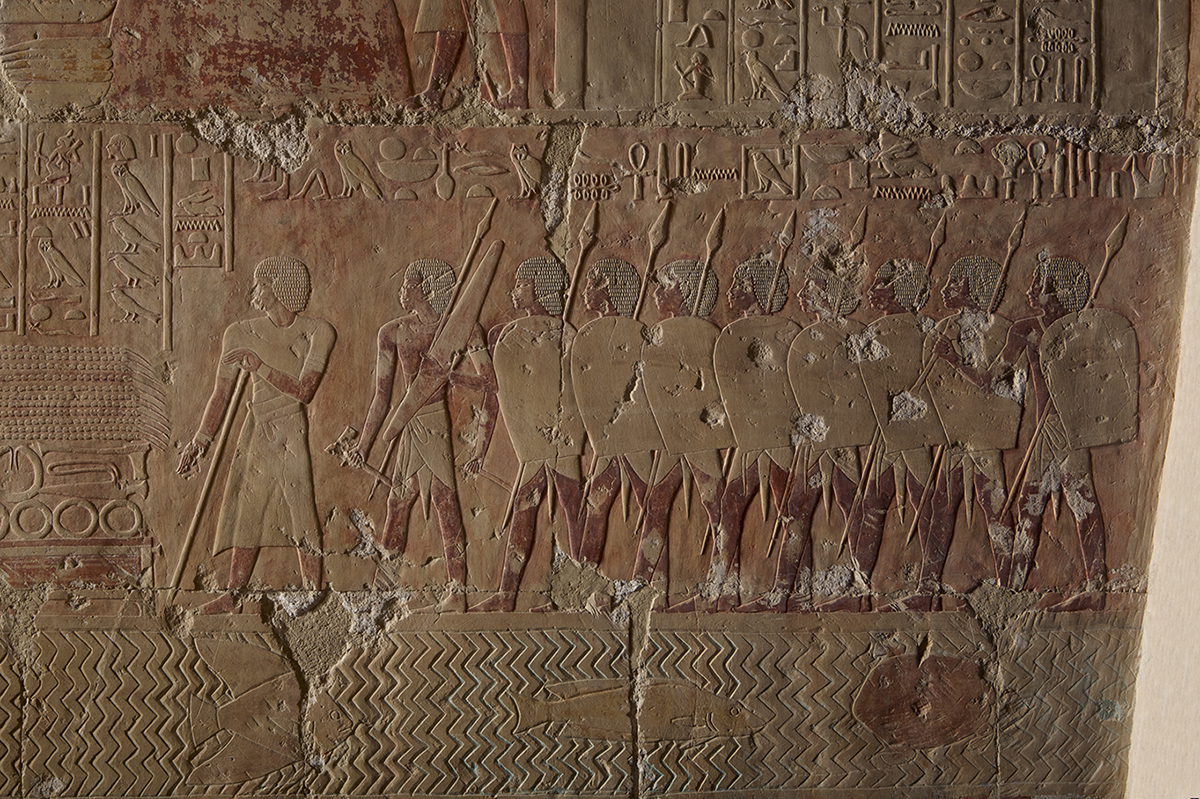

Eski Mısır medeniyetine ait bir rölyefte (kabartma) balta, mızrak ve kalkan tutan askerler görülüyor.

Kalkan en eski savunma araçlarından biri. Zamanla ok, mızrak, kılıç, topuz vb. silahların geliştirilmesi, kalkanların daha dayanıklı hâle getirilmesine ve giyilebilir zırhlar gibi savunma ekipmanlarının ortaya çıkmasına neden oldu. Saldırı araçları geliştikçe savunma araçları da bunlardan korunmayı sağlayacak şekilde güçlendirildi. Örneğin ilk olarak yabani hayvanların derisinden, sonrasındaysa bronz ya da demirden yapılan zırhlar kullanıldı.

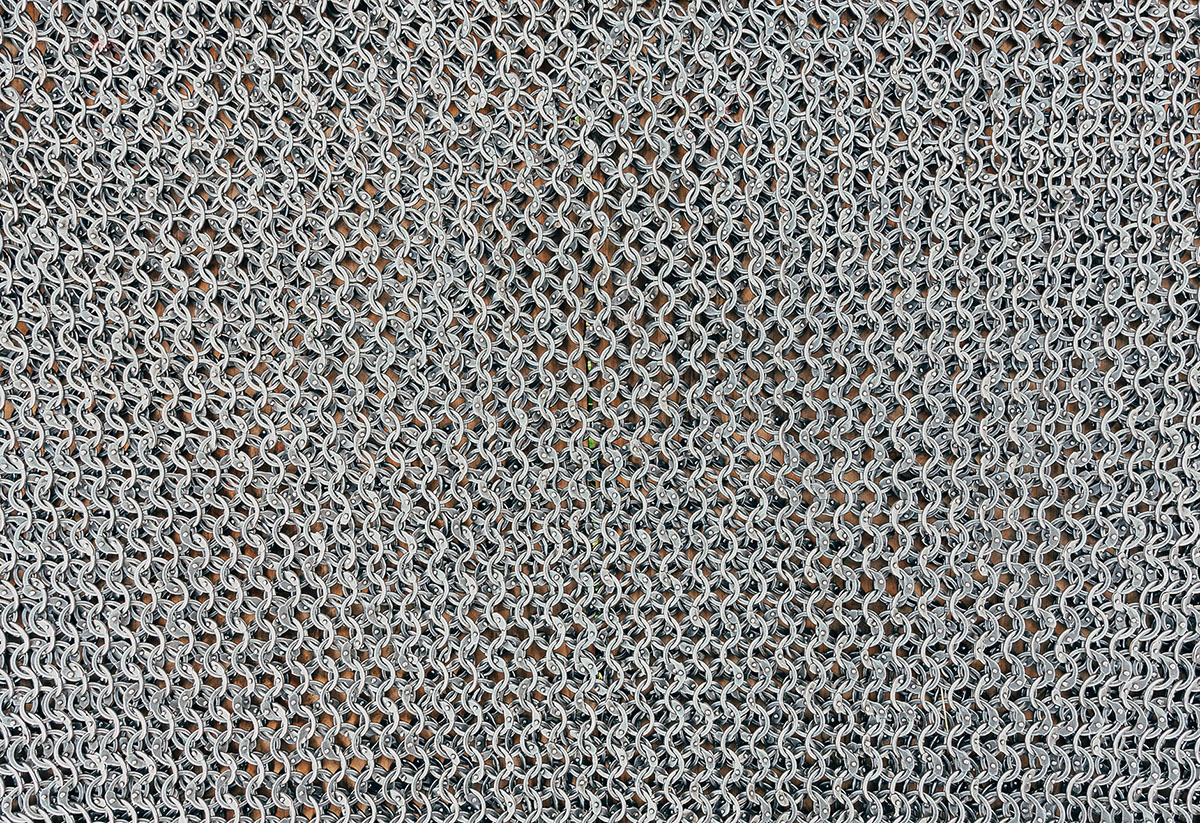

Metal zırhlar vücudu darbelere karşı büyük ölçüde korusa da hem hareketi kısıtladıkları hem de ağır oldukları için bazen askerleri zor duruma düşürebiliyordu. Hatta çoğu zaman karşı tarafın hızlı ve çevik hareket etmesi ağır zırhlı orduların yenilmesi ile sonuçlandı. MÖ 3. yüzyıldan itibaren hem hafif hem de dayanıklı malzeme ile korunmanın önemi bilinmeye başlandı. Japonlar ve Çinliler birbirine geçmiş metal halkalardan zırhlar giyerken, İnkaların iki deri parçasının arasına sıkıştırdıkları 1-2 cm kalınlığındaki pamuk neredeyse İspanyolların kullandığı çelik zırh plakaları kadar iyi koruyabiliyordu.

Zırhlarda kullanılan iç içe geçmiş halkaların yakından görüntüsü

Yüzyıllar boyunca zırhların yapıldığı malzemelerin türü ve zırh tasarımları değiştirilerek hafiflik ve sağlamlık elde edilmeye çalışıldı.

28 Ocak 1717 – 21 Ocak 1774 tarihleri arasında yaşamış 26. Osmanlı Padişahı III. Mustafa’nın zırhı

20. yüzyılın başlarında ise ateşli silah teknolojisi hızla gelişti ve silahlar daha yaygın kullanılmaya başlandı. Ayrıca yüzyılın ilk yarısında dünyanın güçlü devletleri arasında iki büyük savaş yaşandı. Bu savaşlarda birbirine üstünlük kurmaya çalışan devletler arasındaki mücadele silah teknolojilerinin hızla gelişmesine yol açtı. Öyle ki İkinci Dünya Savaşı’nda ülkeler nükleer silah geliştirme yarışına bile girdi ve ABD ürettiği atom bombasını Japonya’nın iki kentini bombalamak için kullandı. Silah teknolojisindeki bu hızlı değişim, savunma teknolojilerindeki gelişmeleri de hızlandırdı.

1925’te kurşun geçilmez bir yeleğin dayanıklılık testi yapılırken...

Örneğin Birinci Dünya Savaşı’nın ardından, 1919’da, ABD Patent Dairesine çok sayıda “kurşun geçirmez yelek” tasarımı başvurusu yapıldı. İkinci Dünya Savaşı’ndan itibaren geliştirilen yeni sentetik malzemeler de çeşitli giyilebilir zırhların üretilmesini mümkün kıldı. 1942’de naylon kurşun geçirmez yeleklerin yanı sıra balistik naylondan üretilen cekete dikilmiş, manganezli çelik alaşımı plakalarla tasarlanmış şişme montlar ve çeşitli kompozit plakalar geliştirildi. 1967 ve sonrasındaysa Nomex, Kevlar ve Spectra gibi firmaların ürettiği “aramid” (amid bağlarının tekrarlandığı halka biçimli kararlı yapı), karbon nanotüpler ve esnek kompozit malzemelerden yapılan giyilebilir zırhlar üretildi.

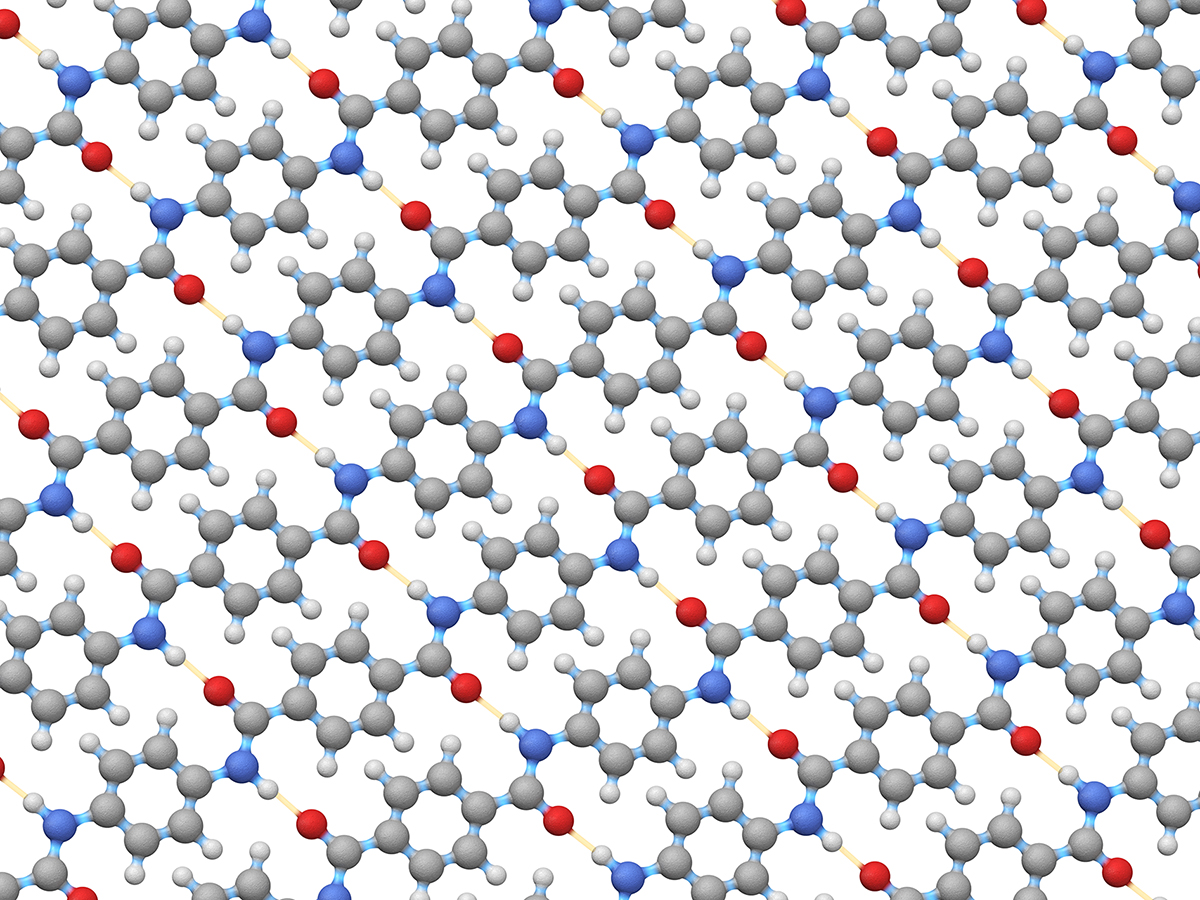

Kevlar adı ile ticari bir ürüne dönüştürülen bu aramid yapısı hem darbeye hem de ısıya dayanıklıdır. Kumaşlarla birlikte dokunduğunda veya plastiklerle karıştırıldığında bu malzemeleri sağlamlaştırır. Sağda kumaş olarak dokunmuş Kevlar malzemesi yakından görülüyor. Kevlar genellikle kurşun geçirmez yelek yapımında kullanılır.

Günümüzde kullanılan giyilebilir zırhlar üretildikleri malzeme türlerine göre yumuşak ve sert zırhlar olarak ikiye ayrılabilir. Yumuşak zırhlar kat kat lif katmanlarından üretilir. Bu malzemelerde delici unsurun enerjisi her bir katmanda yavaş yavaş soğurularak sonunda vücuda ulaşması engellenir. Sert zırhlarda ise seramik plakalar, metal, plastik polietilen ya da bor karbür tabakalar kullanılır. Bu plakaların her biri yaklaşık 1,5-3 kg arasındadır. Yumuşak zırhlara göre koruyuculukları daha yüksek olsa da hareket kolaylığı sağlamadıklarından özel durumlar dışında güvenlik güçlerinin genel kullanımı için tercih edilmezler.

Günümüzde eski zırhlarda kullanılan tasarımların yeni malzemelerle yeniden yorumlandığı örnekler var. Örneğin metal zincir halkaların iç içe geçtiği tasarımların yerini, moleküler düzeydeki sağlam zincirlerin kullanıldığı malzemelerden üretilen kumaşlar; ağır metal tabakaların ya da üst üste binmiş metal plakaların yerini hafif kompozit malzemelerle üretilmiş katmanlar; İnkaların deri parçaları arasına pamuk sıkıştırarak ürettikleri dayanıklı ve hafif zırhların yerini Kevlar yeleklerin içine Newton tipi olmayan sıvıların doldurulduğu sıvı vücut kalkanları aldı.

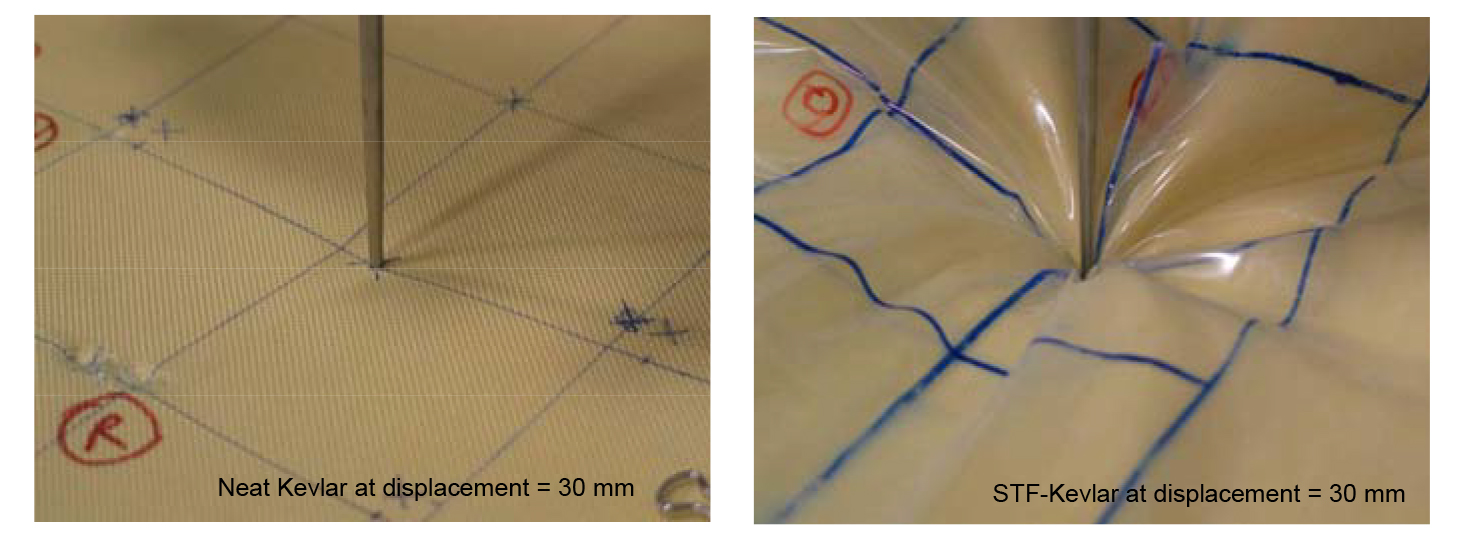

2003’te Delaware Üniversitesi ve ABD Ordusu Araştırma Laboratuvarından araştırmacıların ortak bir çalışmasında, arasına Newton tipi olmayan sıvı konulan Kevlar kumaşların dayanıklılığı test edildi. Arada sıvı olmadan (soldaki fotoğraf) ve sıvı varken (sağdaki fotoğraf) kesici aletlerle darbeye maruz bırakıldıktan sonra kumaşlarda oluşan hasar ölçüldü. Bu çalışma “sıvı vücut kalkanı” ile ilgili ilk bilimsel çalışmalardan biridir.

Bütün bu gelişmelerle birlikte, geçmişte olduğu gibi günümüzde de zırhların sağlamlığının yanı sıra kolay hareket etmeye imkân tanıması ve hafif olması hâlâ en önemli ölçütler.

Kaynaklar:

- El Messiry, M., Protective Armor Engineering Design, CRC Press, 2019.

- Abdul Rashid, A. H., “Body Armor Technology: A Review of Materials, Construction Techniques and Enhancement of Ballistic Energy Absorption.”, Advanced Materials Research, s. 488-489; 806-812, 2012.

- Raffray, A. R. ve ark. "Dynamic chamber armor behavior in IFE and MFE.", Fusion engineering and design, Cilt 63, s. 597-608, 2002.